O vidro, um material cotidiano, mas extraordinário, é uma constante em nossas vidas, marcando presença nos arranha-céus, casas, escritórios e obras imponentes que delineiam o horizonte urbano tal como o conhecemos.

No Brasil, de acordo com a Associação Brasileira das Indústrias de Vidro (Abividro), mais de 8,6 bilhões de unidades de vidro são produzidas anualmente, totalizando 1,3 milhões de toneladas e movimentando aproximadamente R$120 milhões.

A fabricação do vidro, uma alquimia moderna com raízes na antiguidade, transforma areia e outros elementos naturais em materiais transparentes e indispensáveis.

Uma das tecnologias-chave na fabricação deste material fantástico e que perdura até os dias de hoje é o método de produção Float, que inclusive deu o nome ao produto. neste processo é o método de vidro float, e que garante a produção de uma inovação revolucionária na produção de vidro plano de alta qualidade. Este processo, desenvolvido na metade do século XX, permite a fabricação criação de vidro com superfícies de alta planicidade uniformes e sem distorções, sendo fundamental para aplicações que vão desde janelas e espelhos até telas de dispositivos eletrônicos.

Mas, afinal, do que é feito o vidro? E o que faz dele um material tão versátil e importante? A Cebrace, maior produtora de vidros e espelhos da América do Sul, desvenda estas e outras curiosidades sobre o processo de fabricação desse material essencial para a humanidade. Confira abaixo!

Descobrindo o processo de fabricação do vidro float

O que é o vidro float?

O vidro float é uma revolução no mundo da fabricação de vidro, um processo inovador que começou a moldar as superfícies vítreas com uma precisão sem precedentes na Grã-Bretanha dos anos 1950. A mente brilhante por trás dessa técnica é sir Alastair Pilkington, cuja ideia transformadora era fazer o vidro, em seu estado ainda não solidificado, flutuar sobre uma camada de estanho derretido.

Essa técnica peculiar começa com a fusão das matérias-primas em um forno, alcançando temperaturas aproximadas de cerca de 1600ºC 1000ºC. Em seguida, o vidro fundido é cuidadosamente derramado sobre um tanque de estanho líquido. Aqui, ocorre a mágica: o vidro, comportando-se de forma similar à interação entre óleo e água, flutua sobre o estanho. Esse método não só é fascinante, mas também extremamente eficaz em espalhar o vidro de maneira uniforme, garantindo uma superfície lisa e ótima qualidade sem distorções ópticas.

A espessura do vidro é um capítulo à parte nesse processo inovador. Controlada pela velocidade com que a chapa de vidro se move e se solidifica, ela pode variar de finíssimas lâminas de 0,4 mm a robustas placas de até 25 mm. Essa flexibilidade permite que o vidro float atenda a uma vasta gama de aplicações e exigências de diferentes indústrias. Após alcançar a espessura desejada, o vidro passa por um processo de recozimento.

Essa etapa envolve um resfriamento controlado, crucial para eliminar as tensões internas e garantir que o vidro tenha a característica mecânica necessária para ser recortado adquira não apenas a resistência necessária, mas também uma qualidade superior em termos de claridade e uniformidade.

A etapa de fusão, flutuação e recozimento controlado são estágios cruciais no processo produtivo e responsáveis pela definição de atributos importantes deste material, tais como, dimensão, espessura, cor do vidro e até a qualidade do produto. Como resultado desse processo meticuloso, obtemos chapas de vidro com superfícies incrivelmente planas e de alta qualidade, características que tornam o vidro float um material ideal para uma variedade de aplicações.

O resultado desse processo meticuloso são chapas de vidro com superfícies incrivelmente polidas e paralelas, características que tornam o vidro float um material ideal para uma variedade de aplicações.

Desde a construção civil, onde sua transparência e resistência são altamente valorizadas, até a indústria automobilística, eletrodomésticos, móveis e até objetos decorativos, o vidro float se faz presente como um elemento chave.

O sucesso e a eficiência do vidro float são tão significativos que ele se tornou o padrão mundial para a fabricação de vidro plano de alta qualidade. Além disso, atende rigorosamente à norma ABNT NBR NM 294:2004, assegurando que sua produção e qualidade estejam sempre alinhadas com os mais altos padrões de segurança e eficiência.

O vidro extra clear, um tipo especial de vidro float, é feito com menos óxido de ferro em sua composição, tornando-o mais transparente do que o vidro comum. Este vidro é especialmente valorizado em aplicações onde a clareza e a pureza da cor são primordiais.

O espelho, outro derivado do vidro, é composto de uma chapa de vidro float revestida por uma fina camada de prata ou alumínio, seguida de várias camadas de tintas protetoras. Os espelhos Cebrace possuem ótima reflexão, resistência à umidade e oxidação, resultados do processo produtivo de alta qualidade, Na Cebrace, os espelhos recebem atenção especial, com uma dupla camada de tinta aplicada para garantir durabilidade e resistência superior à oxidação, e atributos essenciais essencial para manter a qualidade e o brilho do espelho ao longo do tempo e a sofisticação e beleza dos espaços que utilizam este produto.

Além disso, existe o vidro de proteção solar, uma importante tecnologia que contribui significativamente inovação tecnológica significativa no controle de luz e calor. Este vidro é produzido através da deposição de metais, óxidos e nitretos metálicos na superfície do vidro, um processo semelhante a uma “tatuagem” no material. Esta camada integrada permanentemente ao vidro confere a ele a capacidade de filtrar os raios solares e controlar a entrada de calor, com diferentes possibilidades de transparência e estética. sem comprometer a transparência ou a estética.

Cada tipo de vidro de proteção solar é resultado de uma “receita” específica, ajustada na configuração da máquina produtora. Essas configurações variam para regular a cor e as propriedades específicas de atuação do vidro, como a redução do calor solar, reflexão interna e externa, aspecto estético, e o controle da luminosidade. Dessa forma, é possível atender às necessidades específicas de diferentes projetos arquitetônicos e climáticos.

Com a constante inovação e desenvolvimento de novas tecnologias, a Cebrace continua a expandir seu portfólio de produtos, oferecendo soluções em vidro que não apenas atendem, mas também superam as expectativas dos clientes em termos de desempenho, estética e sustentabilidade.

Este compromisso com a excelência reflete o papel vital que o vidro desempenha no mundo moderno, não apenas como um material de construção, mas como um elemento essencial na criação de ambientes mais confortáveis, seguros e visualmente atraentes.

O processo de fabricação do vidro float

1. Composição e Fusão das Matérias-Primas

Tudo começa com uma mistura precisa de matérias-primas, que incluem areia, óxido de sódio e óxido de cálcio. Essa combinação é fundida em fornos industriais, alcançando temperaturas impressionantes de cerca de 1600ºC.

2. Derramamento sobre Tanque de Estanho

O vidro fundido, agora em seu estado líquido, é habilmente derramado sobre um tanque de estanho liquefeito. Esse tanque é quimicamente controlado para garantir as condições ideais. O vidro, sendo menos denso que o estanho, flutua na superfície, espalhando-se de maneira uniforme.

3. Controle de Espessura e Solidificação

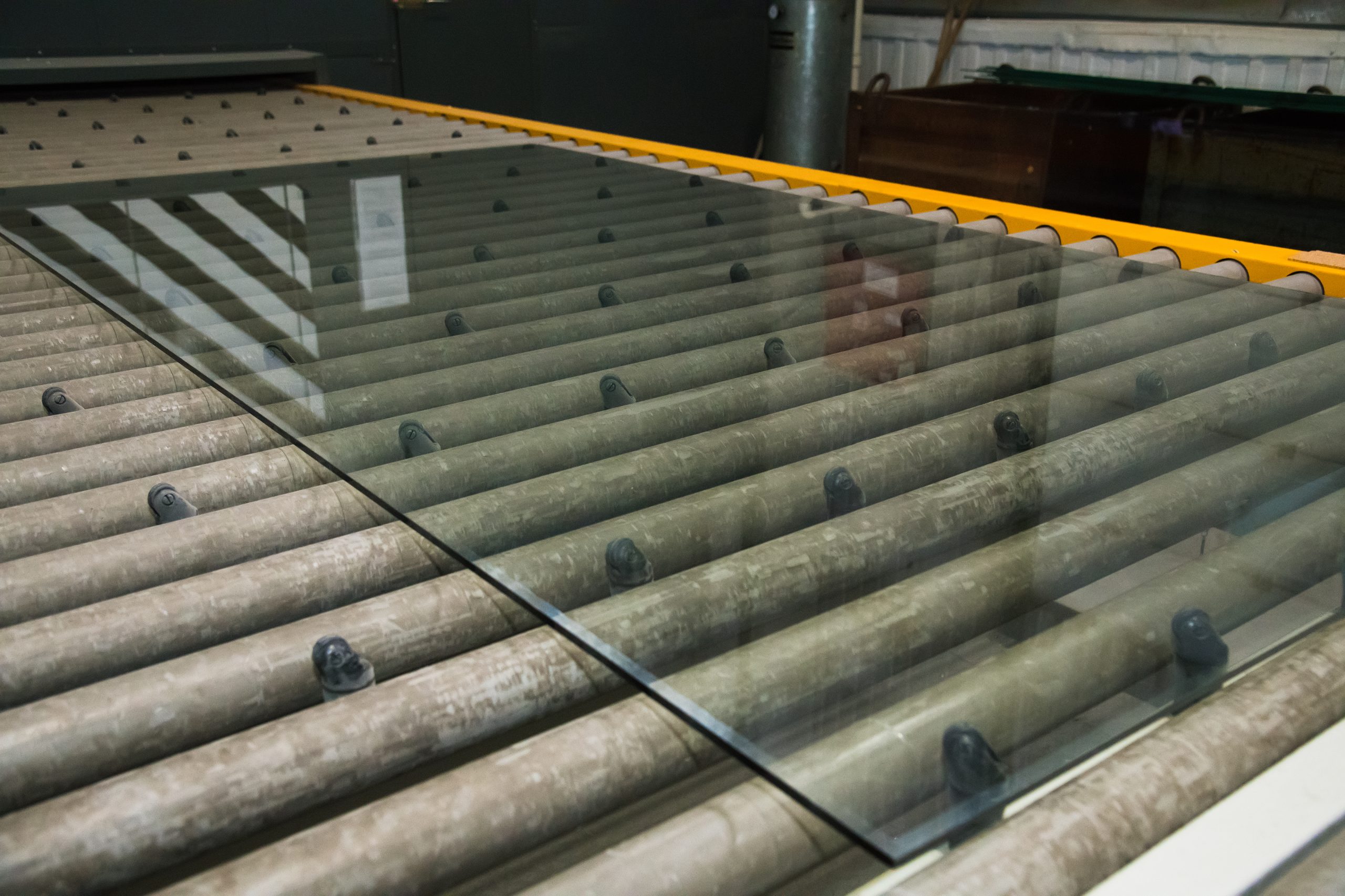

A espessura do vidro é cuidadosamente controlada pela velocidade com que avança sobre o tanque de estanho. À medida que se move, o vidro vai solidificando, resultando em uma chapa de vidro com a espessura desejada. Esse controle preciso permite a produção de vidros com variadas espessuras.

4. Recozimento para Qualidade Superior

Após o derramamento e solidificação, o vidro passa pelo processo de recozimento. Esse resfriamento controlado é essencial para aliviar tensões internas, proporcionando ao vidro características mecânicas importantes do produto de durabilidade e integridade estrutural. Ao final desse estágio, o vidro está pronto para ser recortado nas chapas industriais. as superfícies do vidro revelam-se polidas e paralelas.

5. Vidro Float: Versatilidade e Qualidade

O resultado final do processo é um vidro de qualidade excepcional, amplamente utilizado em diversas aplicações. Sua versatilidade, aliada ao controle rigoroso em todas as etapas, garante um produto final que atende aos mais altos padrões de excelência.

Ao compreender o processo de fabricação do vidro float, podemos apreciar não apenas sua funcionalidade, mas também a complexidade e a maestria envolvidas na criação desse material tão presente em nosso cotidiano.

Vidro não é tudo igual

Finalmente, o vidro pode passar por processos adicionais para adquirir características específicas. O vidro temperado, por exemplo, passa por um processo de aquecimento e posteriormente rápido resfriamento resfriado rapidamente — garantindo esse processo aumenta sua resistência mecânica e térmica, deixando-o cinco vezes mais resistentes a choques térmicos do que o vidro comum.

Já o vidro laminado é formado pela união de duas ou mais chapas folhas de vidro com uma camada intermediária ideal para projetos que buscam maior segurança*, conforto e proteção UV.

*Quando classificado um vidro laminado de segurança de acordo com a NBR 14697.

Bônus

Interessantemente, o ponto de fusão do vidro varia significativamente dependendo de sua composição. Enquanto a maioria dos vidros comuns funde entre 1400°C e 1600°C, vidros especiais podem exigir temperaturas mais altas.

Conheça mais sobre o universo do vidro com a Cebrace

E aí, ficou mais claro o processo de fabricação do vidro? Aposto que sim, não é mesmo?! Na Cebrace entendemos bem o que fazemos, por isso oferecemos ao mercado uma ampla gama de linhas de soluções, tudo isso pensado nas necessidades e objetivos do seu projeto, seja você um arquiteto, designer, construtor ou simplesmente um entusiasta do vidro. Clique no botão abaixo e saiba mais.